Obsah

- Podstata technologie

- Obecná pravidla svařování podle GOST 14771-76

- Použité plyny pro svařování

- Povaha vlivu plynného média na kov

- Technika provádění svařovacího procesu

- Základní svařovací zařízení pro plynové prostředí

- Příslušenství

- Režimy svařování a jejich parametry

- Ruční svařování

- Poloautomatické svařování

- Automatické svařování

- Závěr

Technologie realizace svařování operace aplikované kovové polotovary dnes umožňují dosáhnout vysoké úrovně organizace procesu z hlediska bezpečnosti, ergonomie a funkčnosti. To je indikováno rozšířením poloautomatického a robotického zařízení pro provádění základních technologických akcí při tepelném připojení dílů. Souběžně s tím rostou požadavky na kvalitu švů. V tomto směru umožňuje největší úspěch svařování v ochranném plynu, což umožňuje izolaci pracovního prostoru před negativními účinky atmosférického vzduchu.

Podstata technologie

Svařovací proces v ochranném plynném médiu je derivátem spojení více metod tepelné účinky na kovy s možností strukturálního spojení obrobků. Tato metoda je primárně založena na obloukové metodě svařování, která sama o sobě poskytuje optimální možnosti řízení elektrod a povrchů cílových částí s konstrukcemi. V tomto formátu může uživatel zabírat jakoukoli prostorovou polohu pomocí mobilního a kompaktního vybavení. To vše se týká organizační ergonomie pracovní akce a podstata elektrochemických svařovacích procesů v ochranném plynu je odhalena specifiky prostředí, ve kterém se operace provádí. Nejprve je třeba zdůraznit význam ochrany svařovací lázně před negativními účinky atmosférického vzduchu. Přímý kontakt taveniny obrobku s kyslíkem vede k tvorbě strusky na povrchu, oxidaci povlaku a nekontrolovanému dopingu struktury kovu. V souladu s tím se k vyloučení takových vlivů používají speciální izolátory-nátěry, sypké materiály jako tavidlo a plyn, který je do pracovní oblasti vstřikován speciálním zařízením. Druhá metoda ochrany a určuje vlastnosti dané metody svařovací výroby.

Obecná pravidla svařování podle GOST 14771-76

Podle uvedeného GOST lze tuto metodu svařování provádět jednostranné a oboustranné švy pomocí tupých, úhlových, tavrových a překrývajících se spojů. Pokud jde o základní parametry procesu, patří mezi ně následující:

- Tloušťka dílů-rozsah od 0,5 do 120 mm.

- Povolená chyba při svařování dílů o tloušťce 12 mm - 2 až 5 mm.

- Sklon povrchu švu je povolen pouze v případě zajištění hladkého přechodu z jednoho obrobku na druhý.

- Při svařování dílů se značným rozdílem v ukazatelích tloušťky se zkosení provádí ve směru od většího obrobku k malému.

- Konkávnost a vyboulení rohových švů podle tolerancí GOST 14771-76 by neměla být větší než 30% nohy vytvořeného úhlu, ale měla by být uložena ve 3 mm.

- Velikost přípustného posunutí hran před vzájemným svařováním závisí na tloušťce dílů. Například v případě prvků o tloušťce až 4 mm je tento indikátor řádově 0,8-1 mm, a pokud mluvíme o 100 mm polotovarech, pak by vzdálenost posunutí musela být položena na 6 mm.

Použité plyny pro svařování

Z hlediska svařování jsou všechna plynová média rozdělena na inertní a aktivní. Protože hlavním úkolem směsi plynů je izolační funkce, jsou média považována za nejcennější, která nijak neovlivňují zpracovaný kov. Tyto směsi zahrnují inertní monatomické látky jako Helium a argon. Ačkoli podle GOST musí být svařování v ochranných plynech prováděno v prostředí oxidu uhličitého a jsou povoleny kombinace s kyslíkovými směsmi. Pokud jde o aktivní plyny, mohou mít vliv na kov v roztaveném i pevném stavu. Přítomnost plynů v molekulární struktuře kovu je obecně považována za nežádoucí, ale existují výjimky způsobené specifičností takových kombinací za různých podmínek.

Povaha vlivu plynného média na kov

Okamžitě stojí za to zdůraznit negativní vlivy plyn při svařování obloukem na obrobky. Při chlazení a silném zahřívání mohou plynné látky rozpuštěné v molekulární struktuře způsobit tvorbu pórů, což logicky snižuje pevnostní vlastnosti produktu. Na druhé straně atomy vodíku a kyslíku mohou být užitečný v budoucích technologických operacích souvisejících s dopingem. A to nemluvě o výhodách aktivního ochranného plynu při svařování austenitických slitin a ocelí, které je obtížné tavit, pokud se používají inertní izolační směsi. Výsledkem je, že problémem technologů není spíše výběr vhodné směsi plynů, ale vytvoření podmínek, které by mohly být minimalizovat škodlivé účinky aktivního plynu na svařovací lázeň a zároveň zachovat pozitivní účinky rozpustnosti.

Technika provádění svařovacího procesu

Zdroj elektrického proudu je přiváděn do svařované části a elektrody, která bude později použita k vytvoření a udržení svařovacího oblouku. Od okamžiku zapálení oblouku musí obsluha udržovat optimální vzdálenost mezi elektrodou a vytvořenou svařovací vanou, vzhledem k teplotním ukazatelům a oblasti pokrytí tepelným působením. Paralelně je do pracovního prostoru přiváděn plyn pomocí hořáku z připojeného válce. Kolem oblouku se vytvoří plynová izolace. Intenzita tvorby švu bude záviset na konfiguraci umístění hran a tloušťky výrobků. Obecně je podíl základního kovu ve struktuře švu, který se tvoří při svařování ochranným plynem, 15-35 %. Hloubka pracovní oblasti může dosáhnout 7 mm a ukazatele její délky a šířky - od 10 do 30 mm.

Základní svařovací zařízení pro plynové prostředí

Sada zařízení pro tento druh operací závisí na režimech a formátu výroby svařování. Přímo technickou základnu tvoří poloautomaty, zavěšené svařovací hlavy, napájecí zdroje, usměrňovače a komplexní automatické moduly s držáky elektrod, které obsluze co nejvíce ušetří provádění typických manipulací. Důraz je dnes kladen na mechanizované svařování v ochranném plynu, jehož infrastruktura je také tvořena plynovým potrubím, hořáky, zařízeními pro pohodlné umístění zařízení v různých polohách atd. d. Ve velkých průmyslových odvětvích jsou organizovány speciální příspěvky s nezbytnou sadou technických prostředků pro svařování. A naopak optimalizovaný formát provádění takových úkolů v doma vyžaduje použití pouze kompaktního střídače s převodníky a plynovou lahví s nastavovacím zařízením.

Příslušenství

Další technické prostředky a zařízení přednostně provádějí komunikaci mezi hlavním zařízením a také umožňují řešit sekundární úkoly, které přímo nesouvisejí se svařováním. Mezi taková zařízení patří:

- Infrastruktura plynového válce, která zahrnuje cívky, převodovky, ohřívače, kryt atd. d.

- Odizolovací nástroj a odlučovače určené pro odstranění produkty spalování v pracovní oblasti. To platí zejména pro svařovací operace v ochranných plynech s netavitelnou elektrodou, jejíž tavenina není přímo zahrnuta do struktury produktu. Během operace i po ní může být nutné šev brousit.

- Sušička. Eliminuje a reguluje vlhkost obsaženou v oxidu uhličitém. Druh odvlhčovače, který pracuje při vysokých nebo nízkých tlacích.

- Filtrační zařízení. Čistí proudy plynu od nežádoucích pevných látek a také zajišťuje čistotu svaru.

- Měřicí zařízení. Měřidla se obvykle používají ke sledování ukazatelů stejného tlaku a průtokoměrů plynu.

Režimy svařování a jejich parametry

Přístupy k organizaci svařovacího procesu se v tomto případě liší několika kritérii, což nakonec umožňuje hovořit o zdůraznění různých provozních režimů. Například metody se liší podle principu technického plnění úkolu – manuální, poloautomatické a automatické. V podrobnějším výpočtu svařovacích režimů v ochranných plynech se berou v úvahu následující parametry:

- Proud-rozsah 30 až 550 a. Většina typických operací obvykle vyžaduje připojení zdrojů 80-120 a.

- Tloušťka elektrody - 4 až 12 mm.

- Napětí-průměr 20 až 100 W.

- Rychlost svařování – 30 až 60 m/h.

- Spotřeba plynové směsi - 7 až 12 l/min.

Výběr konkrétních ukazatelů do značné míry závisí na typu kovu, tloušťce obrobku, podmínkách provedení operace a požadavky na tvarované připojení.

Ruční svařování

Klíčovou roli v procesu hrají dovednosti obsluhy a vlastnosti elektrody. Svářeč udržuje téměř celý proces pod kontrolou, orientuje oblouk vzhledem k pracovní ploše a sleduje parametry přívodu směsi plynu z válce. Z hlediska pracovních ukazatelů se do popředí dostane hustota a proudová síla, stejně jako délka svařovací dráhy. Při ručním svařování v ochranném plynu se nejčastěji provádí několik průchodů, zejména pokud je obrobek zpracován. V ostatních případech je zvýšení počtu průchodů spojeno s potřebou korekce švu, změnou jeho délky a charakteristik tavení.

Poloautomatické svařování

Dnes je to nejoblíbenější svařovací režim v ochranném prostředí. Hlavním rozdílem mezi touto metodou a manuální metodou je přítomnost mechanizačních prvků s usměrňovači a schopnost automaticky dodávat drát ze speciální cívky. Při poloautomatickém svařování ochranným plynem nemusí být obsluha přerušena výměnou spotřebního materiálu, avšak technika interakce oblouku s povrchem obrobku stále závisí na uživateli. Operátor sleduje proces formování svařovací připojení, úprava parametrů proudu, změna úhlu sklonu atd. d.

Automatické svařování

Plně mechanizovaný svařovací proces, při kterém uživatel může pouze nepřímo ovlivnit parametry dodávky spotřebního materiálu, směsi plynu a práškového tavidla. Technicky je operace zajištěna multifunkčními stanicemi a platformami s robotickým vybavením. Na vysoce specializovaných moderních produkcích pro automatické svařování v ochranném plynu se používá takzvaný traktor, jehož konstrukce poskytuje všechny potřebné funkční jednotky. Jedná se o mobilní automat, který se pohybuje během procesu svařování podél linie tvorby švu a spolu s tím vede ochranné směsi do svařovací zóny. Povinnou součástí takových modulů je řídicí jednotka, do které je původně položena sada algoritmů s akcemi pro každý výkonný orgán.

Závěr

Použití metod ochrany svařovací lázně před kyslíkem umožňuje, pokud není zcela eliminováno, minimalizovat charakteristické vady při tvorbě švu. To se týká nekovů, trhlin, popálenin, přílivů a dalších nedostatků, ke kterým může dojít v důsledku kontaktu roztaveného povrchu obrobku s otevřeným vzduchem. Výhody svařování v ochranných plynech oproti technice aplikace tavidla zahrnují nedostatek potřeby odstraňování kalů v pracovní oblasti. V tomto případě jsou zachovány další pozitivní vlastnosti procesu, jako je schopnost vizuálního pozorování kvality vytvořené sloučeniny. Pokud mluvíme o nevýhodách metody, pak její negativní faktory spočívají v tepelném a světelném záření oblouku, což vyžaduje zajištění zvláštních opatření s ohledem na individuální ochranu svářeče.

Svařování duralu doma: technologie a vlastnosti práce

Svařování duralu doma: technologie a vlastnosti práce Kovářské svařování: popis, technologie práce a potřebné nástroje

Kovářské svařování: popis, technologie práce a potřebné nástroje Dielektrické rukavice: gost, popis, vlastnosti, aplikace, fotografie a recenze

Dielektrické rukavice: gost, popis, vlastnosti, aplikace, fotografie a recenze Článek o nepravdivých obviněních: definice, pojem, nová pravidla, vlastnosti aplikace zákona a odpovědnost za jeho neplnění

Článek o nepravdivých obviněních: definice, pojem, nová pravidla, vlastnosti aplikace zákona a odpovědnost za jeho neplnění Jak udělat bodové svařování vlastními rukama: vlastnosti a princip práce

Jak udělat bodové svařování vlastními rukama: vlastnosti a princip práce Pyrolýzový plyn: příjem, teplota gorenje, aplikace

Pyrolýzový plyn: příjem, teplota gorenje, aplikace Pneumatická armatura: popis, aplikace

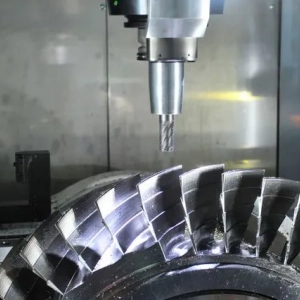

Pneumatická armatura: popis, aplikace Klasifikace fréz: typy, popis, aplikace

Klasifikace fréz: typy, popis, aplikace Přístroj danas: negativní recenze lékařů, klady a zápory aplikace

Přístroj danas: negativní recenze lékařů, klady a zápory aplikace